-

Le traitement de l’air est un domaine qui concerne la plupart des usines et industries mais plus particulièrement toutes celles qui rejettent des fumées, vapeurs (etc...) à l’atmosphère. Le traitement de l’air est rendu obligatoire en Europe et pour tous les pays ayant ratifié le protocole de Kyoto (1997). Chaque secteur de production possède ses propres normes à respecter. Ce protocole est révisé par celui de Rio (Juin 2012).

Le protocole de Kyoto vise à lutter contre le réchauffement climatique. Le traitement de l’air doit donc éviter de relâcher des gaz à effet de serre mais pas uniquement.

Les industries productrices d’acide sulfurique doivent limiter le rejet d’acide nitrique à une certaine proportion. Cette limitation permet de réduire les pluies acide tel qu’elles ont eut lieu au Canada dans les années 80 (http://www.mddep.gouv.qc.ca/air/pre_acid/index.htm).

Le traitement de l’air peut finalement être divisé en deux grandes catégories :

- Dépoussiérage. Les poussières contenues dans le gaz sont séparées de celui-ci. Les poussières pourront être réutilisées ou traitées dans une unité spéciale. Les méthodes employées sont principalement physiques.

- Traitement des gaz. Les particules à traiter sont sous la forme de gaz (CO2, NOx...). Les méthodes chimiques seront favorisées pour ce type de traitement.

Dans cet onglet, nous traiterons plus précisement du dépoussiérage avec des équipements tels que le cyclone ou le dépoussiéreur.

J.M

your comment

your comment

-

Ce chapitre fait suite au ballon généralités. Cette section traitera du dimensionnement des ballons verticaux.

-

Dimensionnement

- Pression et température

Le choix de la pression et de la température dans le ballon sera fonction de différents paramètres. Il sera néanmoins toujours en fonction de l’équilibre thermodynamique du mélange.

Les paramètres de fonctionnement du ballon peuvent aussi être défini en d’obtenir une certaine qualité de produits fini. La pression peut-être choisie de manière bien défini à cause de raisons de sécurité de même pour la température.

Chaque ballon sera différent mais la pression sera liée quoiqu’il en soit à la température.

b. Volume utile

Les ballons verticaux servent à séparer en deux phases le liquide qui entre dans celui-ci. Le ballon aura un volume liquide stocké. Ce volume est calculé en fonction des différentes utilités du ballon, néanmoins, ce temps est le plus souvent calculé en minute.

Le tableau suivant permet d’avoir quelques éléments pour l’estimation de ce volume.

Service du ballon

Temps de résidence (min)

Ballon de reflux

3-5

Ballon d’alimentation

3-5 (avec ou sans pompe)

Tableau 1 : Temps de résidence.

Prenons l’exemple d’un ballon alimenté du mélange en eau et NH3 (ρ = 1000 kg/m3). Le NH3 est libéré sous forme de gaz et l’eau est aspirée par une pompe au débit de 1000 m3/h (soit 16.7 m3/min).

Le volume estimé pour un temps de résidence de 5 min est de 85 m3.

Ce volume est considéré comme « volume utile ».

c. Les niveaux

Le volume utile du ballon n’est pas suffisant. Le ballon possédera des alarmes permettant de gérer le process dans le temps et palier aux fluctuations de débit. Ainsi, il y aura un niveau pour indiquer une alarme basse et/ou haute. De même pour certains ballons critiques, il peut y avoir une alarme très basse ou très haute, c’est le cas d’équipement tel que les compresseurs.

Le schéma ci-dessous reprend la disposition des différents niveaux.

Acronyme

Définition

LAHH

Level Alarm High High

LAH

Level Alarm High

LAL

Level Alarm Low

LALL

Level Alarm Low Low

LT

Level Tangent

Figure 1 : Disposition des niveaux dans le ballon

Le volume utile du ballon se situe entre le LAH et le LAL doit correspondre à environs 80% du volume de liquide. Les niveaux du LALL et LAHH seront estimé avec des distances minimales ou des temps de résidences additionnels.

Le LT corresponds à la courbure du fond du ballon. Le volume utile est considéré uniquement à partir du dessus de ce point.

d. Options des ballons

Les ballons peuvent-être eux même équipé d’équipements internes. Il y en a trois principaux :

- Le demister

- Le vortex breaker

- Le Brise jet.

Brise Jet

Le brise jet est un équipement qui permet de briser le jet du liquide qui alimente le ballon afin d’éviter qu’il n’aille frotter sur la paroi en face. Le brise jet permet d’éviter une érosion prématurée. Le brise jet prend le plus souvent la forme suivante.

Figure 3 : Brise jet

Une plaque en acier peut-être ajoutée sur la paroi en face, ajoutant une sur-épaisseur d'acier. Cette plaque n'est pas un brise jet mais le rôle en est identique (éviter l'érosion prématurée du ballon).

Vortex breaker

Le vortex breaker est un équipement installé au fond d’un ballon. Il permet d’éviter la formation d’une colonne de gaz lorsque le fluide est soustrait au ballon. La création de cette colone de gaz réduit la HMT réelle faisant de ce fait caviter la pompe. Un vortex breaker se présente sous la forme d’un « X » et ressemble au bouchon d’un lavabo.

Figure 4 : Vortex breaker

Demister

Un demister (ou coalesseur) est une grille qui est mise en amont de la sortie vapeur d’un ballon. Le demister collecte ensemble de minuscules gouttes de liquide en suspension dans la vapeur afin d’en faire de grosse goutte qui tomberont ensuite sous l’effet de la gravité. Le demister est une grille métallique à maille plus ou moins grosse.

La figure ci-dessous montre la disposition d’un demister.

Figure 5 : Représentation d’un demister

e. Pression et température design

La prise en compte de la température et de la pression opératoire ne sont pas suffisante. Une marge doit-être ajoutée afin de palier à la plus part des cas.

Température

Une marge additionnelle sur la température maximale opératoire doit-être appliquée pour déterminer une température design maximale. Cette marge dépends des conditions climatiques où sont installé les ballons.

La température design minimale est à étudier de près. Elle peut correspondre à la température minimale de fonctionnement soustrait d'une marge ou correspondre à la température de dépressurisation du ballon. La température la plus faible sera considérée comme la température design minimale.

Pression

La pression design correspond à l’adjonction d’une marge sur la pression maximale opératioire du ballon lorsque la pression du ballon est supérieure à 1 atm.

2. Utilisation

La surface d’échange (Liquide/gaz) étant plus faible pour un ballon vertical que pour un ballon horizontal, ce type de ballon est utilisé lorsque le débit de gaz sortant est plus important que le débit de liquide sortant.

Ainsi, ils sont particulièrement usités en amont des compresseurs. Ils permettent d’éviter la présence de quelques particules liquides qui abimeront les compresseurs. Ce type de ballon est souvent muni de demister.

your comment

your comment

-

Dimensionnement

-

Les ballons font parti des équipements les plus importants dans le domaine des procédés. Ces équipements permettent de séparer un liquide entrant dans celui-ci en deux phases, une liquide et une autre gazeuse. Cette séparation est possible grâce au phénomène de tension de vapeur propre à chaque mélange. Il est important de noter que la tension de vapeur est fonction de la pression et de la température.

Les ballons peuvent-être verticaux ou horizontaux. Les ballons verticaux sont uniquement des ballons di-phasique (phase liquide / phase gazeuse). Les ballons horizontaux peuvent-être di-phasique ou tri-phasique.

Les ballons tri-phasique prennent en compte la séparation de deux liquides en plus de la séparation liquide/gaz. La séparation de deux liquides peut-être faite avec un ballon possédant une « botte » ou par un « baffle ».

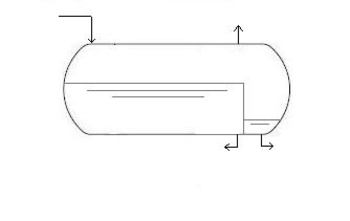

La figure ci-dessous montre un ballon avec une « botte » ou "boot" (droite) et un autre avec un baffle (gauche).

Figure 1 : Ballons horizontaux triphasique (botte et baffle)

.M

your comment

your comment

-

Les ballons font partis des équipements les plus importants dans le domaine des procédés. Ces équipements permettent de séparer un liquide entrant dans celui-ci en deux phases, une liquide et une autre gazeuse. Cette séparation est possible grâce au phénomène de tension de vapeur propre à chaque mélange. Il est important de noter que la tension de vapeur est fonction de la pression et de la température.

Les ballons peuvent-être verticaux ou horizontaux. Les ballons verticaux sont uniquement des ballons di-phasique (phase liquide / phase gazeuse). Les ballons horizontaux peuvent-être di-phasique ou tri-phasique.

Les ballons tri-phasique prennent en compte la séparation de deux liquides en plus de la séparation liquide/gaz. La séparation de deux liquides peut-être faite avec un bollon possédant une « botte » ou par un « baffle ».

La figure ci-dessous montre un ballon avec une « botte » ou "boot" (droite) et un autre avec un baffle (gauche).

Figure 1 : Ballons horizontaux triphasique (botte et baffle)

Un ballon avec une « botte » sera privilégié pour séparer un liquide plus lourd (eau // pétrole lourd), tandis qu’un « baffle » sera utilisé pour séparer un liquide plus léger (huile / eau).

Le chapitre des ballons sera divisé en deux grandes sections :

Chaque section décrira comment dimensionner chaque type de ballons.

J.M

1 comment

1 comment

-

Le bilan pression permet de déterminer quelles sont les pressions aux points stratégiques de l’installation process. Ce bilan est important car c’est grâce à lui que les pressions seront les bonnes et donc que les échanges de matières pourront se faire correctement.

Un fluide véhiculé subit un frottement dans les conduites, dans les équipements. Ces frottements réduisent la pression initiale du fluide ce qui conduit à des pertes de charges exprimé en Pascal (Pa).

Il y a deux types de perte de charge :

- Les pertes de charges régulières sont dues à la longueur de la conduite et sa rugosité. Plus la conduite est longue, plus les pertes de charge régulières seront importantes. Ces pertes de charges sont liées à la vitesse du liquide et au diamètre de la conduite. Une vitesse importante et un diamètre étroit augmentent les pertes de charge. De même plus elle est rugeuse plus ces pertes seront importantes (ex : Béton vs Acier).

- Les pertes de charges singulières sont dues à la singularité de la géométrie par laquelle le fluide passe (rétrécissement, agrandissement...). Les pertes de charges associées à ces singularités sont répertoriées dans le très bon livre Mémento des pertes de charges, I.Idel'cik, ISBN : 978-2-212-05900-7.

En résumé, les pertes de charges sont fonction :

- De la longueur de la conduite

- De la singularité des conduites

- Du diamètre de la conduite

- De la rugosité de la conduite

- De la viscosité du fluide

- De la vitesse du fluide

1. Principales pertes de charges

a. Equipements

Voici un tableau donnant un ordre d’idée des pertes de charges à considérer pour les principaux équipements.

Equipements

Phase

Perte de charge (bara)

Heat Echangeur

Liquide

0,5

Heat Echangeur

Gaz

0,3

Flowmeter

Liquide

0,3

Flowmeter

Gaz

0,1

Air cooler

Liquide

0,5

Air cooler

Gaz

0,5

Vanne

Liquide

0,7

Vanne

Gaz

0,3

Tableau 1 : Perte de charge des principaux équipements

Ces pertes de charges sont valables pour des valeurs de débit maximal. Comme décrit plus haut, les pertes de charges sont fonction du débit. Ainsi pour un débit plus faible, la perte de pression est plus faible. Voici une formule grossière permettant d’estimer la perte de charge pour un débit normal.

ΔP = K (w²) / (ρ)

w Débit massique du fluide (kg/s)

K Constante a déterminer (kg/m3.s)

ρ Masse volumique du fluide (kg/m3)

La valeur du K est déterminée pour le débit max. Il est donc ensuite possible de calculer la ΔP pour un débit normal car la valeur du K est constante pour chaque équipement.

Ainsi la perte de charge pour un échangeur est de 0.5 bara au débit désign de 1000 m3/h et pour une masse volumique de 1000 kg/m3. La perte de charge de cette échangeur sera de 0.3 bar pour un débit normal de 800 m3/h (K = 5e-4 kg/m3.s).

b. Lignes

Les pertes de charges sont fonction de la géométrie, de la vitesse du fluide dans les conduites mais aussi de leur viscosité. Les tableaux ci dessous donnent des critères à respecter en fonction de l'état du fluide (Liquide / Vapeur) et du type de celui-ci (aspiration de pompe...). Les critères à respecter ne sont pas les mêmes suivants les différents cas de figure.

Ligne Liquide

Type de ligne

Perte de charge (Bar/km)

Vitesse maximale (m/s)

Normal

Maxi

pour des diamètre de 2" à 8"

Apiration de pompe (point de bulle)

0,6

1

0,6 - 1,5

Apiration de pompe

2

3,5

0,9 - 1,5

Décharge de pompe

3

5

1,5 - 4,5

Ligne Vapeur

Type de ligne

Rho v² Maximum (kg.m.s²)

Opération continue P<20bar

6000

Opération continue 20

<80bar< span="">

<80bar<>7500 - 10000

Tableau 2 : Perte de charge dans les lignes

2. Exemple d’un Bilan de Pression

Il est désormais possible de déterminer les différentes pressions en chaque point d’une unité process. Voici un exemple de bilan pression d’une unité process.

Figure 1 : Bilan Pression d’une installation Process

Dans cette installation, les pressions statiques sont les suivante :

- h1 = 3 m (rho = 997 kg/m3), soit une pression statique de 0.3 bara

- h2 = 3 m (rho = 651 kg/m3), soit une pression statique de 0.2 bara

Il est important de remarquer que la perte de charge d’une vanne est de 0.7 bar (pour un fluide). Néanmoins, cette perte de charge peut-être bien plus élevée pour une vanne reliant deux équipements à des pressions différentes. La différence de pressions entre ces deux équipements se retrouvera dans la vanne.

Enfin, la pression du flux d’alimentation situé en haut de la colonne doit correspondre à la pression du plateau.

J.M

your comment

your comment