-

Il est souvent nécessaire de refroidir certaines lignes process tandis que d’autres auront le besoin d’être réchauffées. Cette optimisation thermique n’est pas toujours nécéssaire. Ainsi, certains fluides process seront refroidis sans aucune réutilisation de l’énergie perdue. Les Aéroréfrigérants font parti des équipements refroidissant un fluide process sans réutilisation des calories perdues, en utilisant l'air ambiant.

Les aero-refrigérants présentent l’avantage d’utiliser l’air ambiant pour refroidir le fluide process plutôt que celui de l’eau de refroidissement. L’image ci-dessous présente un aéro construit par Profroid.

Il existe globalement deux types d’aéroréfrigérant :

- Les Aéroréfrigérants utilisant la convection naturelle (Induced draft)

- Les Aéroréfrigérants utilisant la convection forcée (Forced draft).

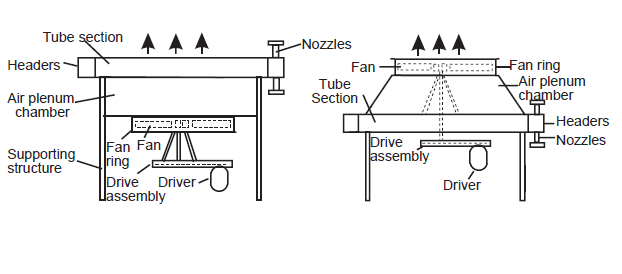

Les schémas ci-dessous présentent un échangeur où la circulation d’air est focée (gauche) et un autre où la circulation d’air est naturelle (droite).

Figure 1 : Convection forcée Figure 2 : Convection naturelle

Chaque Aéroréfrigérant présente des avantages et des inconvénients. Le tableau ci dessous présentent les particularités de chacun.

Tableau 1 : Avantages / Inconvénients

Convection forcée

Convection naturelle

Avantages

- Maintenance des appareils éléctriques plus aisée

- Recirculation d’air chaud plus simple à mettre en place dans les régions climatiques froides.

- Meilleure distribution de l’air de refroidissement.

- Moins d’effets direct dûe au soleil et/ou au vent (60% de surface couverte par les ventilateurs).

- Possibilité de recirculation d’air plus faible.

- Moins d’énergie nécessaire au fonctionnement du moteur éléctrique

Inconvénients

- Mauvaise distribution d’air

- Peu de refroidissement en cas de panne du ventilateur

- Possible recirculation d’air non maitrisée à cause des faibles vitesses de l’air de refroidissement

- Les tubes sont exposés au rayonnement solaire, au vent.

- Puissance des moteurs plus importantes dans les régions climatiques chaudes

- La température maximale d’air ne doit pas dépasser 95°C sous peine d’abimer le ventilateur

- Maintenance moins aisée

- Pour un fluide process à refroidir ayant une température supérieure à 175°C, le refroidissement par convection forcé est nécessaire.

En industrie, les aéro-réfrigérants sont souvent regroupés ensemble (on parle alors de baies) et positionnés en hauteur, afin d’éviter que les vapeurs ne génent les opérateurs ou les équipements installés.

La suite de l'article parlera du controle possible de l'air de refroidissement et du dimensionnement des Aéroréfrigérants.

J.M.

your comment

your comment

-

Les ventilateurs sont des équipements qui peuvent avoir différents rôles dans le monde de l'industrie. Certains seront utilisés pour refroidir, d'autres pour sécher et d'autre encore simplement pour aspirer ou refouler l'air.

Voici ci-dessous un ventilateur industriel conçu par la société Aspir'Elec.

L'objectif d'un ventilateur est de faire circuler de l'air dans une conduite par un écoulement forcé. Ce débit d'air traversera des équipements tels que des filtres ou des échangeurs pour finalement remplir la fonction pour laquelle il a été conçu.

Les ventilateurs aspirant directement de l'air extérieur sont parfois munis de filtre afin d'éviter que des poussières viennent heurter la roue en fonctionnement. Il convient aussi d'ajouter quelque fois un petit échangeur qui réchauffe l'air aspiré en hiver, afin d'éviter le gel.

Voici ci dessous une vue éclatée des accessoires d'un ventilateur. Ce schéma permet de mieux se rendre compte du fonctionnement d'un ventilateur.

1. Bride à l'aspiration 10. Manchette souple au refoulement

2. Bride au refoulement 11. Contre bride au refoulement

3. Trappe de visite 12. Plots anti-vibratiles

4. Purge de volute 13. Moteur électrique

5. Grillage à l'aspiration 14. Silencieux à l'aspiration

6. Inclineur à l'aspiration 15. Filtre à l'aspiration

7. Manchette souple à l'aspiration 16. Registre au refoulement

8. Contre-bride à l'aspiration 17. Silencieux au refoulement

9. Grillage au refoulement

1. Critère de dimensionnement

Il y a deux principaux critères à considérer pour le dimensionnement d'un ventilateur :

- Le débit d'air

- Les pressions d'aspiration et de refoulement.

Le débit d'air est prédéfini par les conditions process. Ce débit est le plus souvent défini en m3/s ou m3/h, unité plus commode pour les gaz.

Les pressions sont particulièrement importantes car ce sont elles qui vont définir le travail à fournir par le ventilateur. Ces pressions s'expriment en "mm WG (water gauge)" plus précis que les "bar" ou "kPa".

Plusieurs configurations d'installation de ventilateurs sont possible néanmoins voici 2 implantations typiques :

Aspiration d'air Atmosphérique

Dans ce shéma, l'air aspirée provient de l'atmosphère. La pression d'aspiration est négative. Ici, la pression d'aspiration peut-être considérée équivalente à -100 mm WG. La pression au refoulement correspondra aux pertes de charges du système.

Refoulement à l'Atmosphérique

L'air aspirée provient du process. La pression d'aspiration est en fonction du process mais elle reste négative. La pression de décharge de l'air quant à elle correspond à l'atmosphère.

Le schéma ci dessous montre les plages de performances Aérauliques des ventilateurs. Les séries E, F, M et L correspondent à des standards chez le constructeur FEVI.

2. Calcul

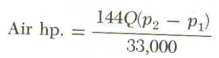

Une fois les débits et les pressions d'aspiration et refoulement obtenues, voici une formule permettant de calculer la puissance absorbée par le ventilateur.

Avec - Q, le volume de gaz traité en "cu.ft/min" ;

- P1 la pression à l'aspiration en "lb./sq.in" ;

- P2 la pression à la décharge en "lb./sq.in".

Voici les conversions pour des unités plus conventionnelles.

1 m3/h = 0.589 cu.ft/min

1 bar = 14,5038 lb./sq.in

1 hp = 0.746 kW

La formule permet d'obtenir des "horse power". La puissance moteur en "horse power" correspond à Air hp. divisé par le rendement moteur (~70%), soit :

Avec ces deux formules vous êtes en mesure de déterminer la consommation éléctrique des ventilateurs de votre système.

J'espère que cette article vous à aidé dans votre design. Si vous avez des commentaires (ci dessous) ou des questions (FORUM), n'hésitez pas.

J.M.

your comment

your comment

-

L'ingénieur Process... Mais que fait-il ? Combien de fois a-t-on pu entendre "mais tu fais quoi exactement" ? Pas facile de répondre, non?

La réponse n'est pas si aisée simplement parce que l'ingénieur process fait plein de choses différentes et dans plein de domaines différents. Il peut travailler dans le secteur pétrolier au dimensionnement d'installation ou dans le domaine des engrais au démarrage d'unité ou même dans le domaine de la pharmacie.

L'ingénieur process est en règle général celui qui possède une vision d'ensemble de l'unité du point de vue technique. Il connait les tenants et aboutissants de l'unité en question, ce qu'elle doit produire et dans quels conditions (débit, pression, température). Il sait comment fonctionne l'unité, à quoi sert la pompe P, l'échangeur E et même la petite vanne V puisque c'est lui qui a choisi de les mettre.

Il est à l'origine du bilan matière et thermique, élèments de base qui permettent de définir les conditions de fonctionnement de chaque équipement pour le fonctionnement optimale de l'unité. Il est aussi à l'origine du dimensionnement de chaque équipement. Il conçoit et rédige la méthode de démarrage et d'arrêt de l'unité.

Différentes écoles proposent d'obtenir ce fameux césame. Voici les plus connues en France, de manière non exhaustive :

- ENSIACET : Ecole Nationale Supérieure des Ingénieurs En Art Chimiques et Technologiques. Cette école, située à Toulouse, propose l'ingénierie des Procédés en plus du génie industriel.

- ENSIC : Ecole National Supérieure des Industries Chimiques. Créer en 1887 à Nancy, c'est l'une des plus ancienne école de France en Génie Chimique.

- INSA : Institut National des Sciences Appliquées. Installées dans plusieurs villes, seul certaines INSA offrent la possibilité de d'obtenir ce diplôme.

- UTC : Université Technologique de Compiègne. Cette école d'ingénieur au statut particulier d'université délivre le diplôme d'Ingénieur Process.

Au cours de sa carrière, l'Ingénieur Process pourra se spécialiser dans un domaine précis pour en devenir expert (thermique, cost control...) ou bien devenir plus généraliste (Gestion de Projet, gestion de chantier...).

Le parcours professionnel n'est absolument pas figée puisqu'il y en a de multitude. Néanmoins, il est important de remarquer que les possibilités sont nombreuses.

J.M.

your comment

your comment

-

l est parfois nécessaire de réaliser certaines opérations process en dessous de la pression Atmosphérique et pour cela, différents équipements peuvent-être utilisés. Parmi eux, il y a les éjecteurs ou les pompes à vide.

L'éjecteur est un élement simple, robuste et peu couteux. Le schéma ci-dessous permet de juger de sa simplicité.

Figure 1 : Un éjecteur

Principe

Le principe de cet équipement est simple mais particulièrement efficace. Le fluide moteur entraine par aspiration l'air présent dans le système qui devra fonctionner sous vide.

Figure 2 : Vitesse dans uUn éjecteur

Les éjecteurs peuvent-être assemblés en série ou en parallèle afin d'arriver en dessous de certaine pression. Il est important de prendre en considération le débit de vapeur consommée. Cette consommation peut s'avérer importante et par conséquent les éjecteurs ne seront pas économique en comparaison des pompes à vide.

La figure ci-dessous permet de se faire une idée de l'équivalent mécanique des éjecteurs. La figure permet aussi de déterminer la température d'aspiration, le nombre d'étages pour une pression voulue.

Figure 3 : Ejecteurs et nombre d'étage

Il y a plusieurs choses importantes à connaitre pour le dimensionnement d'un éjecteur. La première est de choisir l'assemblage des éjecteurs suivant la pression de vide désirée. La seconde est la détermination du débit de motive steam nécessaire à la création de ce vide. La figure ci-dessous permet de répondre à cette dernière question.

Figure 4 : Débit moteur

Cette figure permet de calculer le débit moteur nécéssaire au bon fonctionnement d'un éjecteur.

Prenons l'exemple de vapeur disponible à 8 bar. Le système doit avoir un vide de 20 Torr pour une pression de refoulement de 100 Torr (Sortie de l'éjecteur). Le débit à aspirer est composé de 20 kg/h d'air et de 40 kg/h d'eau.

L'équivalent de l'air en vapeur est de 20 / 1.25 = 16 kg/h

Nous obtenons ainsi un débit total en vapeur de : 16 + 40 = 56 kg/h

Pour choisir la courbe : lr / la = Pr / Pa = 100 /20 = 5

Pour lire l'abscisse : Pm / Pa = 750 * 8 / 20 = 300

Avec une lecture graphique, la consommation spécifique correspond à la valeur en abscisse soir 2.55. Le débit moteur nécessaire sera de 56 * 2.55 = 143 kg/h de vapeur motrice.

Voici une méthode simple et efficace pour estimer le débit de consommation de vapeur motrice pour un éjecteur.

Cette article ne parle pas de la perte thermique lié à l'expansion du gaz ni même de l'impact du poids moléculaire des particules sur le rapport d'entrainement ou de la fraction de gaz incondensable. Ces points sont plus de l'ordre du fabricant des éjecteurs.

J.M.

3 comments

3 comments

-

Le traitement de l’air est une chose qui prend de plus en plus d’importance grâce au protocole de Kyoto. Le rejet de poussière doit-être limité à son minimum pour éviter une pollution de l’environnement.

Le cyclone est un équipement qui permet de diminuer les particules de poussières dans l’air rejeté. Cet équipement fonctionne sur le principe d’un air circulant en tourbillonnant. Les particules solides frottent contre la paroi puis elles tombent au fond du cyclone. L’air quant-à lui s’échappe vers le haut du cyclone.

Figure 1 : Fonctionnement d’un cyclone Figure 2 : Cyclone d’une usine

L’efficacité du cyclone dans la majeure partie des cas est de 90%. Cette efficacité est fonction du nombre de spire que fait la particule solide ainsi que du diamètre des particules.

Ainsi plus le cyclone sera grand et plus son efficacité sera importante.Il est important de noter que plus la dimension du cyclone est importante, plus la perte de charge associé à celui-ci sera importante. La dimension du cyclone impacte donc directement sur la puissance des ventilateurs ou compresseurs nécessaire à son fonctionnement.

De plus, suivant le diamètre des particules et le débit d’air aspiré, il est parfois nécessaire de mettre les cyclones en série ou en parallèle. Il faudra néanmoins veiller à ce que la perte de charge soit raisonnable pour ne pas avoir un surcoût trop important en terme de kW sur les équipements qui pulsent/aspirent l’air.

Les cyclones peuvent-être assemblés en séries ou en parallèles.

Les cyclones peuvent être classés suivant leur ratio diamètre / longueur de leur partie conique. Ainsi il existe des cyclones de type 1D / 1D, 1D/2D, 1D/3D, 2D/2D…

La figure ci-dessous représente un cyclone de type 2D/2D.

Figure 3 : Cyclone 2D 2D

Il existe une thèse très bien construite et accessible sur le net au lien suivant :

http://repository.tamu.edu/bitstream/handle/1969.1/2192/etd-tamu-2004A-BAEN-Wang-1.pdf

J.M

your comment

your comment