-

Voici un premier article concernant les incendies.

Les risques d’incendie sont des risques qui doivent être mesurés au mieux lors de l’implantation d’une unité. Les incendies sont étudiés de très près lors des HAZOPs.Certains équipements de sécurité sont dimensionnées pour ce cas très précis (notamment les PSVs).

Comme chacun sait, pour qu’un feu brule il faut de l’air et plus précisement de l’oxygène. Le feu brule un combustible avec l’aide d’un comburant (O2). Mais pour qu’il y ait combustion, il faut que que les conditions requises soient idéales. Celles-ci peuvent-être présentées sous la forme d’un triangle communément appelé « triangle incendie ».

Figure 1 : Triangle Incendie

Il existe aussi un autre type de triangle qui permet de savoir si il peut y avoir un feu ou pas. C’est un trigramme qui prend la forme d’un triangle. Prenons le cas de méthane qui est dans l’air. Les trois éléments principaux sont ; le méthane, l’oxygène et l’azote. La figure ci-dessous reprend ces éléments.

Figure 2 : Diagramme d’inflammabilité (PERRY Chemical Enginners’, 8th Edition, 23-10).

Dans ce diagramme ternaire, chaque coté représente un élément avec leurs proportions en pourcentage. Ainsi le point A possède 20% d’oxygène, 60% de methane et 20% d’azote. La zone d’inflammabilité est identifiable aux pointillés dans le triange. « Air Line » représente le mélange de l’air soit 79% d’azote.

Ainsi pour de l’air, le méthane peut s’enflammer lorsque cette ligne traverse la zone d’inflamabilité soit du point UFL (Upper flamability Line) au point LFL (Lower Flamability Line).

Mais bien plus intéressant, pour éviter la combustion de méthane, il est possible d’ajouter de l’azote et ainsi réduire la proportion des autres éléments pour sortir de cette zone d’inflamabilité. C’est d’ailleur souvent ce qui est fait car l’azote coute peu cher à produire et il sert souvent à mettre sous pression lègere des stockages de produit volatile come le méthane.

Les sources de feu peuvent-être életrique, ou généré par une étincelle mais aussi par le point d'auto-inflamation d'un composé.

J.M.

your comment

your comment

-

Je parle souvent de démarrage, d'unité et d'usine... Cette fois, je vous propose quelques photos.

Fig. 1 : Voici une unité de production d'acide. On voit deux colonnes mais on remarque surtout la structure métallique autour. Cette structure est importante car il y a des équipements dessus pour un gain de place.

Fig 2. : Voici une colonne. On peut remarquer les points injections et soustraction de fluide dans la colonne.Fig 3. : Voici deux pompes. L'arrivée se fait horizontalement et la sortie se fait verticalement. Il est possible de voir la vanne de purge et les vannes d'isolement de chaque pompe.Fig 4.: Voici un Flowmeter. Il est reconnaissable au fait qu'il y a deux prises de pression (amont/aval) qui mesureront la delta Pression et pour le coup le débit.Fig 5. : Voici un PI (Pressure Indicator). Cest un instrument simple qui donne une valeur de pression localement et non pas en salle de contrôle.Si vous avez d'autres photos, n'hésitez pas à les partager.J.M. your comment

your comment

-

Les démarrages sont des moments de relations priviligiés avec tous les stades de la hiérarchies de l'usine.

Tout d'abord avant votre arrivé, établissez le contact avec l'ingénieur process en charge de l'unité et aussi le responsable de l'unité. Ces contacts sont très important car ils vous permettront d'avoir accès aux informations relatives à l'unité mais aussi à l'ensemble de l'usine. Il est toujours appréciable d'avoir un recul sur l'unité et avoir une vision d'ensemble de l'usine. De cette manière vous aurez des atouts si jamais votre unité ne fonctionne pas correctement !

Enfin d'un point de vu pratique, ce sont ces responsables qui vous donnerons les dates de démarrage et qui finalement établiront l'emploi du temps que vous aurez sur place.

Il ne faut pas oublier que ces personnes ont notamment pour rôle de diriger d'autres personnes. Ce sont eux qui vous fourniront le personnel qualifié dont vous aurez besoin.

Aussi s'il y a une seule régle à respecter sur site en dehors des recommandations de sécurité c'est : "Restez Humble". Cette humilité vous ouvrira bien des portes. D'une part, le fait de ne pas prendre les gens pour des idiots aide au dialogue et d'autre part, si vous avez une haute estime de vous même, il est fort probable qu'ils vous feront des crasses car vous leur en avez fait ! Le fait d'être humble vous fera gagner en crédibilité puisque vous ne savez pas tout et pour le coup une réponse réfléchie sera bien plus appréciée qu'une réponse à l'emporte pièce.

Pour la petite histoire, l'usine dans laquelle j'ai fait le démarrage à vu arriver un ingénieur chevronné qui devait démarrer une unité. Cette personne a ridiculisé l'ingénieur process sur site au cours d'une réunion. Celui-ci vexé, lui a fourni le personnel le moins qualifié pour effectuer le démarrage de l'unité en question. L'ingénieur qui est arrivé en conquérant est reparti très vite car rien ne fonctionnait, le personnel n'était pas disponible et/ou faisait pas ce qu'il fallait. La direction de l'usine a donc décidé d'écourter son séjour car "il manquait d'éfficacité !".

Cela aurait été tout autre si jamais il avait fait preuve d'un peu d'humilité en étant pédagogue....

J.M.

your comment

your comment

-

Très souvent en tant qu’ingénieur nous entendons parler de HMT pour une pompe. Que veut dire HMT ? HMT veut dire, Hauteur Manometrique Total. Elle se mesure en mètre de colonne de liquide soit en mLC. Mais à quoi correspond-t-elle ?

Elle correspond simplement à la différence de pression que doit faire la pompe, soit :

HMT = (Pout – Pin)/(ρ * g)

Au dela du simple calcul, plus la HMT est importante, plus la pompe devra être puissante pour réaliser cette différence de pression.

Vous pouvez utiliser la feuille de calcul pour calculer votre HMT !!(Calcul HMT_0)

J.M.

your comment

your comment

-

La mesure de débit est une donnée très importante pour le bon fonctionnement des unités process. Cette mesure doit-être d’autant plus précise qu’il peut y avoir des réactions chimiques impliquant de faible quantité de réactif.

Le débit se mesure avec un « flowmeter », un débitmètre.

1. Les flowmeters

Le débit peut-être mesuré de différente façon. Ces différences de méthode de mesure impliquent une classification des flowmeters. En voici quelques types avec leur phylosophie :

- La différence de pression. Dans un tuyau, un retrécissement de section entraine une augmentation de la vitesse du fluide et par conséquent une perte de pression (cf. théorème de Bernoulli). Cette différence de pression peut-être mesurée et une fois l’échelle de variation de pression établie, il est possible de déterminer le débit qui traverse le tuyau. Ce type d’équipement est le plus simple car il suffit d’une plaque de métal percée au bon diamètre pour créer une dépression. Cette méthode est robuste, c’est pourquoi nous l’étudierons au prochain paragraphe.

- Mesure de vitesse. Cette méthode utilise la vitesse du fluide pour en déterminer le débit. Différentes méthodes sont utilisées mais l’une des plus connue reste la turbine dans le tuyau. L’hélice de la turbine est entrainée par le fluide. La vitesse de rotation de l’hélice permet de déterminer le débit du fluide.

- Débit massique. Ce type de flowmeter fait appel aux très connu débitmètre à effet coriolis. Il est compliqué c’est pourquoi je ne ferai que le citer.

- Rotamètre. Les rotamètres sont des cones qui s’élèvent à mesure que le débit entrant est important. Une échelle permet de mesurer le débit qui passe alors dans la tuyauterie. Ces équipements sont très bon marché.

- Les tunnels ouverts. Ces équipements sont des tuyaux transparents et surdimensionnés par rapport au débit traversant la section du tuyau. Le niveau qui passe dans le tunnel indique le débit qui passe dans le tuyau.

2. Les flowOrifice

Les flow orifice ou les débitmètre à différence de pression sont constitués d’une plaque percée d’un orifice, le diaphragme.

La différence de pression mesurée peut-être réalisée de deux manières (voir figure ci-dessous). Il peut y avoir une prise de pression bien avant l’orifice et bien après ou simplement avant et après au niveau de la bride.

Figure 2 : Prise de pression

La qualité de mesure et le coût ne sera pas le même pour les deux cas.

Comment déterminer le trou que doit avoir la plaque à orifice ?

Il faut se rappeler que plus le trou de l’orifice sera petit et plus la perte de charge sera grande. Au contraire, plus le trou sera grand, et moins il y aura de perte de charge et par conséquent plus difficile sera la mesure de débit. Ainsi, le béta (d/D), doit-être compris entre 0.2 et 0.75.

Note : d : Diamètre de l’orifice

D : Diamètre de la tuyauterie

Quelle est la perte de charge que doit faire le flow orifice ?

De manière générale, la perte de charge mesurée par un orifice est de l’ordre de 6 kPa. Cette perte de charge correspond à dP. Bien sur, cette valeur est grossière et dépend du secteur, de l’unité et des projets.

Un flow orifice fait une perte de charge de l’ordre de 0.1 bar. Il est important de noter que la perte de charge mesurée et la perte de charge réelle n’a pas la même valeur. En effet, il ne faut pas oublier que le régime du fluide est fortement pertubé directement après l’orifice mais qu’avec la distance le régime s’établi de plus en plus réduisant la valeur de pression mesurée. Il en résulte une perte de charge réelle de l’orifice plus petite.

Il faut donc vérifier que la valeur du nombre de reynolds (Re) soit > 5000 pour 0.2<beta<0.5 et > 16000 * beta² pour beta > 0.5.

Il faut utiliser un coefficient de décharge (C, par Reader-Harris / Gallagher)) et un coefficient de décharge (epsilon) pour le fluide qui passe au travers de l’orifice. Ces formules sont disponible ci-dessous.

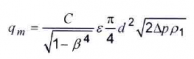

Ces deux formules sont nécessaire pour l’utilisation de la formule suivante qui permet de calculer le diamètre de l’orifice (béta) en fonction de la perte de charge mesurée (dP) pour un débit donné (qm). Le calcul se fera par itération.

Désormais, il vous est possible de déterminer le diamètre d’une plaque à orifice... Je n'ai pas parlé volontairement de la courbure de la plaque à orifice face au courant du fluide ou de l'épaisseur de la plaque. Ces données sont plutôt des données fournisseurs et sont fonction du matériau.

J.M.

1 comment

1 comment